熔盐储槽电加热器,熔盐炉,是光热电站储热系统预热,化盐,储能的一个重要设备。

常州市上能锅炉有限公司是光热电站熔盐储槽电加热器,燃气熔盐炉直接供货商。

光热电站储热系统是克服太阳能时空不连续,不稳定性与动力装置相对稳定输出的关键系统,主要包括熔盐储罐,熔盐泵,电加热器等.储热介质采用二元熔盐(60%NaNO3+40%KNO3),现场配置一套预热装置和化盐装置,预热系统对熔盐储罐进行预热,化盐系统需对固态二元熔盐进行熔化,并完成熔盐初装工作,。

一、熔盐储槽电加热器,熔盐炉,是光热电站储热系统预热,化盐,储能的一个重要设备。

二、熔盐储槽电加热器化盐系统工艺流程包括:熔盐破碎加料系统(破碎机和熔盐输运机)、熔盐储槽电加热器化盐系统、熔盐储槽电加热器加热系统及外部电加热器加热系统、熔盐泵冷却水系统、蒸汽排放系统及排污系统,熔盐加热控制系统:

①熔盐破碎加料系统+熔盐储槽化盐系统:

1. 初始投盐阶段:叉车运送吨袋包装的固态熔盐从破碎机加料口投入,破碎后的熔盐通过熔盐输运机运送到熔盐储槽化盐槽加盐口(安装有加料斗)投入,化盐储槽容积为两个35立方米,分初级加温罐和中温罐,总容积为70立方米,满足每小时120吨的化盐量,(熔盐的比重是:~1.78吨/立方米)初始投入一定量固态混合盐,采用初级熔盐储槽电加热器的N组电加热器装置加热熔盐熔化到液态。化熔盐槽化盐系统包刮熔盐泵和搅拌器,电加热器等装置。

2. 持续投盐阶段:启动初级化盐储槽电加热器装置加热熔盐熔化到液态、开启熔盐搅拌器,上料系统持续从加盐口投盐。保持热盐在熔盐罐内内循环和固态盐的投入,维持化盐槽内熔盐的液位和温度(在290±5℃),直到所有固态熔盐全部熔化进入中温熔盐储罐,实践电加热器一级加温,一级加温的电加热器功率8MW,分N组,均匀布置在两个35立方米的化盐槽上,化盐槽主体材料S347H,垫板S347H,支座采用S304,烟囱为S304。

②熔盐储槽电加热器加热系统

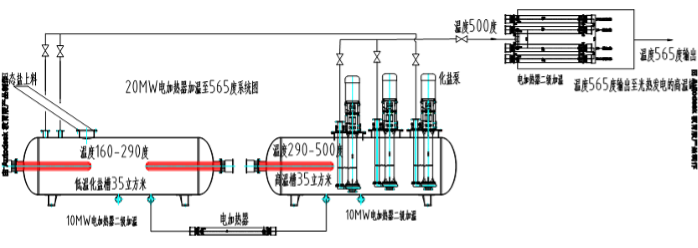

升温阶段:在两个35立方的熔盐储罐之间用一个2000KW的熔盐储槽电加热器连通起来,继续加温熔盐储槽内的熔盐,液态熔盐通过到达第二个熔盐储槽,第二个熔盐槽内的4MW电加热器继续加温,使第二个熔盐槽内的液态熔盐继续升温到290~340℃,熔盐通过熔盐泵输送到串接在熔盐泵出口处的电加热器继续二级加温,升温到565℃输出。

二级加温的电加热器功率是10MW,串接在熔盐泵的出口处,再分二级加温。一级加温温度从290℃升到410℃,电加热器功率温5560KW;再经过串级加温,温度从410℃升到565℃,电加热器功率温4440KW,高温熔盐泵的循环量是60m3/h,满足120t/h的化盐量及565℃的高温输出。

③熔盐泵冷却水系统:

高温熔盐泵需外接冷却水来阻止泵组定子及转子部件的热量传递给轴承及电机,在轴承支架的底部设有冷却腔体,腔体设有冷却水进出口。冷却水采用洁净清水,水量为 1~ 3m3/h,水压 0.1~ 0.2MPa,开泵前应先通冷却水。

④蒸汽排放系统及排污系统:

化盐槽内所产生的水蒸汽通过化盐槽上的烟囱排到大气中,烟囱高度由当地环保要求确定。

⑤熔盐加热控制系统:

20MW电加热器分2路,10MW1路,串联在化盐槽与二级电加热器中。每一路10MW电加热器分N组,并联与串联而成分布在化盐槽与二级加温电加热器上化盐与加温。

化盐槽内的熔盐温度控制在290℃的温度输出到二级加温电加热器上加温,一级加热为低温加热区(5560kW),一级加温温度从290℃升到410℃,二级加热为高温加热区(4440kW)经过串级加温,温度从410℃升到550℃。

控制系统有低压配电部分(断路器、交流接触器和可控硅电力调整器)和仪表控制部分(PLC+电脑)。

每个10MW的第二级加热器出口处均设置K型热电偶,实时监测出口熔盐温度并传送给PLC系统模块,PLC控制系统根据工艺设定值和出口温度测量值进行比例微分积分运算,并输出4~20mA调节信号给可控硅电力调整器的触发板,触发板根据4~20mA调节,信号改变可控硅导通角的大小,从而实现工作电压按需动态无级平缓调节,达到出口工艺温度恒温的目的。

同时,加热器压力容器内、容器壁亦设置K型热电偶,实时监测炉膛温度和容器壁温,一旦温度过高,通过PLC控制柜发送保护信号,让交流接触器线圈失电,从而切断加热电源。出口熔盐温度过高,加热器也会切断加热电源。

加热启动和熔盐泵运行进行联锁,熔盐泵不工作,加热器不能启动。

容器设置安全阀、排污阀、放空阀、充氮口。

所有操作通过电脑操作。设备运行状态和报警信号均送到DCS,DCS也可远程启动/停止、操作(设定工艺值)设备。

三、供货设备技术说明:

3.2化盐槽

(1)化盐槽2台,设计成卧式圆筒形容器,设计容积不小于35m3满足每小时120吨的化盐量;

(2)材质要求:化盐槽内所有与熔盐接触材料均采用347H,承受高温部件如垫板、化盐槽槽体接触部分等要求采用347H;

(3)化盐槽设计温度不低于565℃,要求腐蚀裕量不小于2mm;

(4)化盐槽设置化盐泵安装口、搅拌器安装口、加盐口、熔盐罐排净口,循环回盐口,排净口,且应设置液位计、测温及测压等仪表接口。

(5)化盐槽筒体和封头所有对接焊缝要求100% X射线检测,符合NB/T 40713.2-2015《承压设备无损检测》中规定的II级合格;

(6)仪表测点要求:

A 液相区域(靠近熔盐泵侧)布置带远传信号的顶装式磁翻板液位计1个,1个熔盐温度检测热电偶;

B 固液两相区域(靠近加盐口侧)布置2个熔盐温度检测热电偶,分别检测搅拌器附近及加盐口附近熔盐温度

3.3 搅拌器

(1)与熔盐接触部件的材质选择及设计计算应满足在550℃熔盐中长时间持续稳定运行,其强度、刚度和其他机械性能满足要求;

(2)搅拌器含电机,电机要求:额定电压:380V;频率:50Hz;绝缘等级:F;防护等级:IP55;

3.4 破碎机

(1)破碎机1台,类型为锤式破碎机,单台破碎机生产能力要求不低于120吨/h(熔盐堆积密度约1.092t/m3),且能保证在本规格书所述环境中每天24小时不间断持续稳定运行。

(2)破碎机进料粒度不少于500mm,出料粒度不大于30mm。

(3)电机要求:额定电压:380V;频率:50Hz;绝缘等级:F;防护等级:IP55

3.5皮带输运机

(1)熔盐输运机1台,类型为皮带输运机,用于输运经破碎机破碎后的固态熔盐(硝酸钾和硝酸钠,破碎后粒度不大于30mm)。

(1)要求单台皮带输运机上料能力不低于120吨/h(熔盐堆积密度约1.092t/m3),且能保证在本规格书所述环境中每天24小时不间断持续稳定运行。

(2)单台皮带长度不低于15m,带宽需满足上料能力要求,皮带设计防雨防尘护罩,确保不受风沙雨水影响,输运过程中无熔盐泄露或滑落。

(3)皮带要求能承受温度不低于150℃,且长期运行无破裂。

(4)电源要求:三相供电,电压等级380V,频率:50Hz;绝缘等级:F;防护等级:IP55。

四、熔盐储槽电加热器化盐系统供货清单

序号 | 设备名称 | 数量 | 规格型号 | 备注 |

1 | 电加热器 | 1 | 额定热功率20MW;处理量:120t/h; 熔化温度到565℃ | 包刮一次仪表,电控柜 |

2 | 化盐罐 | 1 | 80M3熔化温度290℃到565℃ | 含化盐槽加盐口漏斗、烟囱、含保温,主体材料S347H,垫板S347H,支座采用S304,烟囱为碳钢。 |

3 | 搅拌器 | 1 | 双层桨叶 | 液下材质为不锈钢304 |

4 | 高温熔盐泵 | 3 | 流量Q=60m3,,扬程H=60米 | 二用一备,变频控制调节流量,温度不低于550℃, |

5 | 皮带运输机 | 1 | 单台上料能力不低于120T/H系统要求 | 含加料斗、防护罩等 |

6 | 破碎机 | 1 | 单台上料能力不低于120T/H系统要求 | 含支撑结构和入口漏斗等 |

联系人:常州市上能锅炉有限公司芮亚平,联系电话13815029577